การผลิตอุตสาหกรรมยานยนต์สู่ดิจิทัลด้วย MES

ด้วยแนวโน้มการเปลี่ยนแปลงไปสู่รถยนต์ไฟฟ้า โรงงานรถยนต์ค่ายใหญ่ต่างๆ ต่างก็ทุ่มทุนมหาศาลเพื่อพัฒนารถยนต์ไฟฟ้า ดังนั้น หากโรงงานชิ้นส่วนรถยนต์ในไต้หวันต้องการเข้าสู่การเป็นสำหรับซัพพลายเออร์ในวงการรถยนต์ไฟฟ้า ไม่ว่าจะเป็นชิ้นส่วนรถยนต์ธรรมดา (โคมไฟรถยนต์ ยาง ช่วงล่าง ระบบบังคับเลี้ยว ฯลฯ) หรือชิ้นส่วนรถยนต์ไฟฟ้า (แบตเตอรี่ มอเตอร์ อุปกรณ์ชาร์จไฟ ฯลฯ) ล้วนต้องปรับตัวให้สอดคล้องตามมาตรฐานการผลิตและมาตรฐานคุณภาพระดับสากล ดังนั้น การใช้ระบบปฏิบัติการในกระบวนการผลิต (Manufacturing Execution System: MES) จะช่วยให้ควบคุมขั้นตอนการผลิตได้อย่างมีประสิทธิภาพ รวมทั้งรับประกันคุณภาพผลิตภัณฑ์ได้อย่างมั่นใจ อันเป็นการยกระดับประสิทธิภาพการผลิตไปสู่ระบบดิจิทัล

ทั้งการผลิตรถยนต์ไฟฟ้าหรือรถยนต์ธรรมดา ในการผลิตรถยนต์ 1 คัน ต้องใช้ชิ้นส่วนนับหมื่น ซึ่งประกอบด้วยชิ้นส่วนที่ผลิตจากขั้นตอนที่แตกต่างกัน ทั้งเหล็ก พลาสติก ยาง กระจก กลไก มอเตอร์ และระบบไฟฟ้า จากนั้นจึงเข้าสู่การประกอบชิ้นส่วนและทดสอบ จนออกมาเป็นรถยนต์ 1 คัน เนื่องจากในวงจรรถยนต์ไฟฟ้าจะมีการผลิตที่แตกต่างกัน จึงมีการกำหนดขอบเขตและมาตรฐานที่เกี่ยวข้องกับการผลิตรถยนต์ ได้แก่ ระบบไฟฟ้ารถยนต์ (มาตรฐานการออกแบบวงจรรวม) ใช้มาตรฐานที่พัฒนาโดย Automotive Electronics Council (AEC) ประกอบด้วย AEC-Q100 (แผงวงจรรวม) AEC-Q101 (ชิ้นส่วนชนิดแยกชิ้น) AEC-Q102 (ชิ้นส่วนออปโตอิเล็กทรอนิกส์ชนิดแยกชิ้น) AEC-Q104 (โมดูลไมโครคริสตัล MCM) AEC-Q200 (ชิ้นส่วน Passive) มาตรฐานสากลว่าด้วยความปลอดภัยระบบไฟฟ้าและอิเล็กทรอนิกส์ในรถยนต์ ISO 26262 (มาตรฐานยานพาหนะ – ความปลอดภัยเชิงหน้าที่) ISO 26262 ที่จัดทำขึ้นตามมาตรฐาน IEC61508 โดยให้ความสำคัญกับอุตสาหกรรมการผลิตและประยุกต์ใช้ระบบไฟฟ้าและอิเล็กทรอนิกส์ในรถยนต์ ตลอดจนกำหนดรายละเอียดทางเทคนิคและการจัดการระบบไฟฟ้าและอิเล็กทรอนิกส์ในรถยนต์ ตั้งแต่การพัฒนาความปลอดภัยจนถึงความปลอดภัยในการใช้งาน

ทุกคนน่าจะคุ้นเคยกับมาตรฐานใหม่ล่าสุด ISO/TS16949 มาตรฐานระบบจัดการคุณภาพในอุตสาหกรรมยานยนต์ที่พัฒนาโดย IATF (International Automotive Task Force) ซึ่งเป็นข้อกำหนดระบบบริหารจัดการคุณภาพสำหรับซัพพลายเออร์ที่ออกแบบ พัฒนา ผลิต ติดตั้ง และบริการผลิตภัณฑ์เกี่ยวกับรถยนต์ ภายใต้มาตรฐานที่เกี่ยวข้องกับรถยนต์ การประยุกต์ใช้ระบบการตรวจสอบย้อนกลับและคุณภาพในการผลิต (ระบบควบคุมกระบวนการทางสถิติ หรือ SPC) การบริหารจัดการและสอบย้อนวัสดุ การบริหารจัดการผลิตภัณฑ์ระหว่างการผลิตที่จำเป็นต่อการบริหารจัดการการผลิต จึงเป็นฟังก์ชันที่จำเป็นสำหรับการบริหารจัดการการผลิตรถยนต์ ทำให้ระบบ MES มีบทบาทสำคัญต่อการประยุกต์ใช้ในการบริหารจัดการการผลิต ตลอดหลายปีที่ผ่านมา ทีมงาน ARES ดูแล ระบบ ciMES ได้สั่งสมประสบการณ์ด้านการผลิตอัจฉริยะและการเปลี่ยนผ่านสู่ระบบดิจิทัลสำหรับการผลิตรถยนต์ทั้งคัน งานโลหะที่ใช้ในรถยนต์ และระบบอิเล็กทรอนิกส์สำหรับรถยนต์ไฟฟ้าและรถยนต์ธรรมดา เพื่อนำเสนอแผนงานเพื่อเป็นโซลูชันการเปลี่ยนผ่านสู่ระบบดิจิทัลในอุตสาหกรรมยานยนต์ ซึ่งประกอบด้วย 2 ขั้นตอน ดังนี้

1. ดำเนินการอย่างรอบคอบไม่เร่งรีบเพื่อวางรากฐานให้มั่นคง

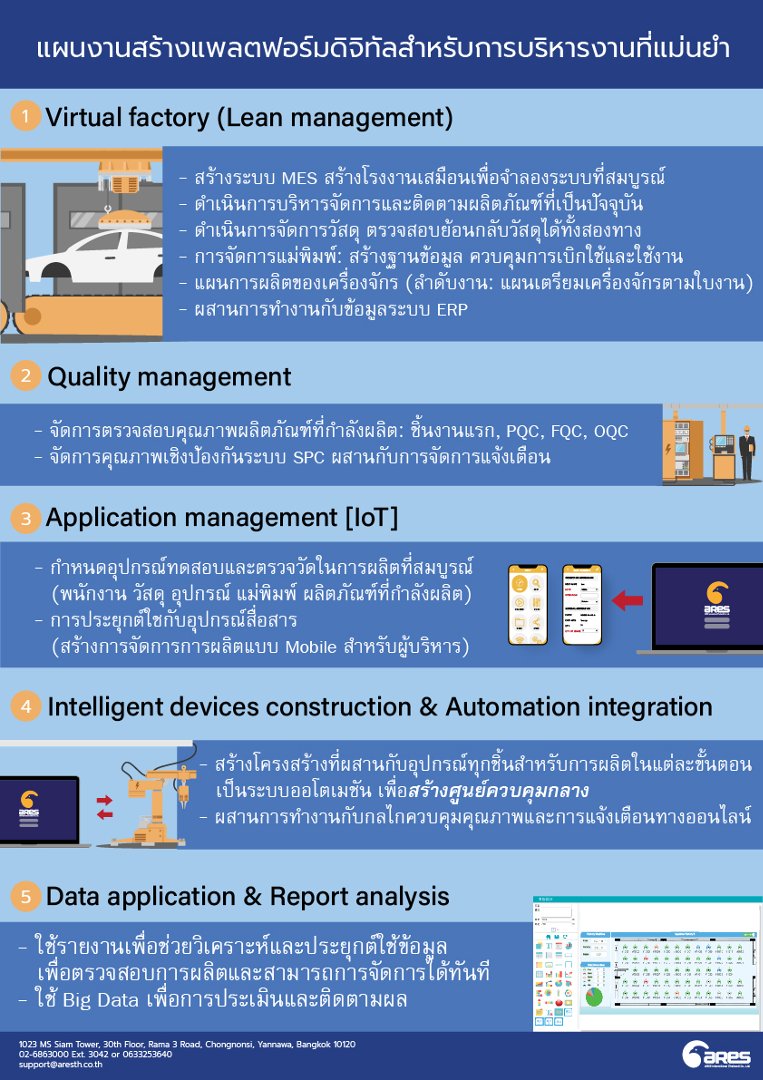

การสร้างแพลตฟอร์มดิจิทัลสำหรับการบริหารงานที่แม่นยำ:

ธุรกิจที่อยู่ระหว่างพิจารณาเพื่อเปลี่ยนผ่านสู่ระบบดิจิทัลนั้นต้องคำนึงถึงมาตรฐานการปฏิบัติงานของฝ่ายผลิต ซึ่งจะเป็นบรรทัดฐานสำคัญ หากการจัดการและมาตรฐานการผลิตยังคงมีปัจจัยหลายประการที่เปลี่ยนแปลงได้ รวมทั้งหลักอ้างอิงการจัดการยังไม่แน่นอน ประสิทธิภาพการประยุกต์ใช้ระบบจะลดลงอย่างมีนัยสำคัญ เพราะหลักอ้างอิงการจัดการในขั้นตอนการเปลี่ยนสู่ระบบอิเล็กทรอนิกส์และดิจิทัลยังคงมีการเปลี่ยนแปลงอย่างต่อเนื่อง ดังนั้น เป้าหมายและวิธีการในขั้นตอนการเปลี่ยนสู่ระบบดิจิทัลจะต้องเริ่มจากการสร้างมาตรฐานจัดการกระบวนการภายในเสียก่อน โดยทั่วไปในการให้คำแนะนำ เราจะดูว่าบริษัทใช้ระบบบริหารจัดการทรัพยากรภายในองค์กร (Enterprise Resource Planning: ERP) หรือไม่ ผ่านการรับรองมาตรฐาน ISO หรือ IATF16949 หรือไม่ ซึ่งล้วนเป็นสิ่งประกอบการพิจารณาว่ามาตรฐานภายในของบริษัทมีความพร้อมในการจัดทำมาตรฐานหรือไม่

ด้วยเหตุนี้ การสร้างมาตรฐานการจัดการการผลิตจึงเป็นประเด็นสำคัญในขั้นตอนการสร้างแพลตฟอร์มดิจิทัลสำหรับการบริหารงานที่แม่นยำ เพื่อให้สามารถปฏิบัติงานผ่านแพลตฟอร์มอิเล็กทรอนิกส์ได้ เพิ่มประสิทธิภาพการรวบรวมข้อมูลและบริหารจัดการได้ทันที มีความโปร่งใสและมีข้อมูลหลักฐาน สามารถรายงานข้อมูลการผลิตให้ผู้บริหารของฝ่ายต่าง ๆ ที่เกี่ยวข้องได้ทันที ซึ่งประกอบด้วยพนักงานขายที่ทำการจำหน่าย พนักงานบริหารลูกค้า เช่น บริการแจ้งความคืบหน้าของใบสั่งซื้อ การตรวจสอบประวัติการร้องเรียนของลูกค้า เป็นต้น

2. การปรับเปลี่ยนสู่ระบบดิจิทัลอย่างเป็นลำดับ

แผนงานและการประยุกต์ใช้ระบบอัจฉริยะในการเปลี่ยนรูปแบบเป็นดิจิทัล:

เมื่อสร้างแพลตฟอร์มการจัดการการผลิตระบบดิจิทัลแล้วต้องดำเนินการปรับให้สอดรับกับการประยุกต์ใช้งานภายใน เช่น การประยุกต์ใช้ในการผลิต อุปกรณ์อัจฉริยะ การประยุกต์และผสานการทำงานกับระบบออโตเมชัน (เช่น แผนงานสายการผลิตแบบออโตเมชันทั้งสาย อุปกรณ์เชื่อมอัตโนมัติ ระบบคลังสินค้าอัตโนมัติ (ASRS) ยานพาหนะนำทางอัตโนมัติ (AGV) ฯลฯ) Big Data และปัญญาประดิษฐ์ (AI) โดยลำดับเวลาและแผนดำเนินการสำหรับโปรแกรมประยุกต์เหล่านี้ยังคงเป็นไปตามความต้องการและความเหมาะสมในการใช้งานของธุรกิจนั้น ๆ เป็นหลัก สำหรับแนวทางในการพิจารณามิได้เริ่มต้นจากฝ่ายผลิตเท่านั้น แต่ต้องเริ่มต้นจากมุมมองของธุรกิจอัจฉริยะในระบบดิจิทัลอย่างครบวงจร ได้แก่ การผลิตอัจฉริยะ การจำหน่ายอัจฉริยะ ความยั่งยืนของธุรกิจ การประยุกต์ใช้อินเทอร์เน็ตในทุกสิ่ง (Internet of Things: IoT)

แนวทางการประยุกต์ใช้แผนงานอัจฉริยะเพื่อเปลี่ยนผ่านสู่ระบบดิจิทัล

ระบบ ciMES จะช่วยเพิ่มขีดความสามารถการผลิตในอุตสาหกรรมยานยนต์ ทั้งรถยนต์ทั้งคันและชิ้นส่วนยานยนต์ สู่จุดสูงสุด ตลอดจนทำให้เกิดการประยุกต์ใช้การบริหารจัดการผลิตแบบอัจฉริยะ เพื่อเร่งกระบวนการเปลี่ยนผ่านสู่ระบบดิจิทัลให้รวดเร็วยิ่งขึ้น