CRYSTAL APPLIED TECHNOLOGY INC.

CRYSTAL APPLIED TECHNOLOGY INC.

CRYSTAL APPLIED TECHNOLOGY INC. นำระบบ ciMes ของ Ares เข้าเพื่อยกระดับความสามารถในการแข่งขัน

ขยายกำลังการผลิตและสร้างการเติบโตอย่างต่อเนื่อง

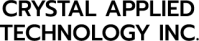

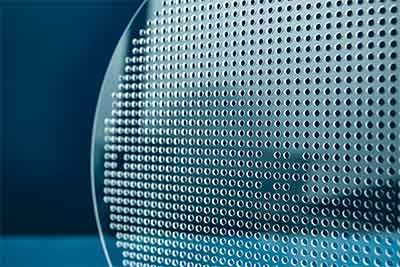

CRYSTAL APPLIED TECHNOLOGY INC. ก่อตั้งขึ้น ณ นิคมอุตสาหกรรมวิทยาศาสตร์ เมื่อเดือนมกราคม พ.ศ. 2550 โดยมีผลิตภัณฑ์หลักคือแผ่นเวเฟอร์แบบ Sapphire Wafer และ SAW Wafer ซึ่งนำไปประยุกต์ใช้ในแผง LED เป็นหลัก โดยใช้แกลเลียมไนเตรต (GaN) เป็นวัสดุสำคัญในการผลิต เพื่อผลิต LED สีฟ้า สีขาวที่มีความสว่างสูง ส่วน SAW Wafer ใช้ผลิตแผงตัวกรองคลื่น ซึ่งนำไปประยุกต์ในชิ้นส่วนสื่อสารและออปโตอิเล็กทรอนิกส์ มีกำลังการผลิตเดือนละ 600,000 ชิ้น และขยายกำลังการผลิตอย่างต่อเนื่อง

ประสบการณ์อันยาวนานจนกลายเป็นตัวเลือกแรก

CRYSTAL APPLIED เลือกผลิตภัณฑ์ระบบปฏิบัติการในกระบวนการผลิตโดยอาศัยคอมพิวเตอร์แบบบูรณาการ (Computer-integrated Manufacturing Execution System: ciMes) ของ Ares เพื่อส่งเสริมความสามารถในการผลิตและการแข่งขันให้แข็งแกร่งยิ่งขึ้น พร้อมสร้างพันธมิตรเพื่อร่วมพัฒนาแพลตฟอร์มจัดการการผลิต โดย Ares ไม่เพียงเป็นผู้รับผิดชอบโครงการเฉพาะด้านระบบบริหารจัดการการผลิตในโรงงานขนาดใหญ่ของบริษัทหลายแห่งในอุตสาหกรรม LED ทั้งในและต่างประเทศ แต่ยังให้บริการระบบ ciMes ซึ่งเป็นนวัตกรรมที่วิจัยพัฒนาโดย Ares อีกด้วย นอกจากฟังก์ชันและโมดูลที่ครบถ้วนแล้ว ระบบ ciMes ยังมีโครงสร้างผลิตภัณฑ์ที่ยืดหยุ่นพร้อมด้วยทีมงานที่ปรึกษาชั้นยอด จึงสามารถสร้างระบบควบคุมและดำเนินกระบวนการผลิตที่ตอบโจทย์ความต้องการด้านการบริหารการผลิตของคริสตัล แอพพลายด์ เป็นอย่างดี

งานระหว่างผลิต (Work in Process: WIP) ลดขั้นตอนการปฏิบัติงานผลิต

หลังจากตั้งค่าสภาพแวดล้อมและทรัพยากรของโรงงานลงในโมดูล WIP ระบบ ciMes ของคริสตัล แอพพลายด์แล้ว เมื่อจัดทำงวดการผลิตหลังจบการผลิต ระบบสามารถควบคุมงวดงานได้อย่างเหมาะสมตามสภาพแวดล้อมและทรัพยากรของโรงงานที่ตั้งค่าล่วงหน้า ขณะเดียวกันยังสามารถบันทึกรายละเอียดการผลิต เช่น จำนวนเวลา พนักงาน เครื่องจักรในการผลิตของแต่ละงวดการผลิต ตามขั้นตอนการลงรายการในคอมพิวเตอร์สำหรับกระบวนการผลิตแล้ว ตลอดจนรับทราบข้อมูลต่าง ๆ เช่น ปริมาณการไหล เวลาในการผลิต ตำแหน่ง สถานะ ประวัติขั้นตอนของงวดการผลิตแต่ละงวดจากบันทึกข้อมูลเหล่านี้ เมื่อผสานการทำงานกับโมดูลรับประกันคุณภาพและโมดูลอื่น ๆ จะสามารถวิเคราะห์การผลิต เก็บสถิติการบริหารจัดการการผลิต ใบงาน การติดตามความคืบหน้าของใบสั่งซื้อ ได้อีกด้วย ถือเป็นการลดขั้นตอนและเพิ่มความรวดเร็วในการปฏิบัติงานผลิต

ควบคุมคุณภาพ (Quality Process Control) ตรวจสอบคุณภาพอย่างแม่นยำ

คุณภาพผลิตภัณฑ์ที่ยอดเยี่ยมถือเป็นหนึ่งในความภาคภูมิใจของคริสตัล แอพพลายด์ เทคโนโลยี อิงค์ ที่มีส่วนช่วยให้บริษัทก้าวสู่ตำแหน่งผู้นำในอุตสาหกรรมนี้ได้ ดังนั้น การผสานโมดูลควบคุมคุณภาพในระบบ ciMes เข้ากับแผนการควบคุมคุณภาพอันสมบูรณ์แบบของคริสตัล แอพพลายด์ จึงช่วยให้เป้าหมายการควบคุมคุณภาพของคริสตัล แอพพลายด์ แม่นยำยิ่งขึ้น โดยนำโมดูลควบคุมคุณภาพในระบบ ciMes เข้ามาสนับสนุนการจัดการในขั้นตอนต่าง ๆ ดังนี้

- การตรวจสอบชิ้นงานแรก

- IPQC (Input Process Quality Control : การควบคุมคุณภาพระหว่างกระบวนการผลิต)

- FQC (Final Quality Control : การควบคุมคุณภาพผลิตภัณฑ์สำเร็จรูป)

- OQC (Outgoing Quality Control : การควบคุมคุณภาพก่อนจัดส่ง)

- SPC (Statistical Process Control : การควบคุมกระบวนการทางสถิติ)

ขั้นตอนในกระบวนการผลิตทั้งหมดมีลักษณะการควบคุมคุณภาพเฉพาะ คริสตัล แอพพลายด์ ดำเนินการควบคุมข้อผิดพลาดที่อาจกระทบต่อคุณภาพในทุกขั้นตอนการผลิตอย่างเคร่งครัด เช่น ข้อมูลของเครื่องจักร ปัจจัยแวดล้อมในการผลิต ฯลฯ และยังสามารถติดตามตรวจสอบผ่านระบบ SPC เพื่อระบุปัญหาได้อย่างทันท่วงที หลีกเลี่ยงการผลิตชิ้นงานที่ไม่ผ่านเกณฑ์ (NG) จำนวนมาก การตรวจสอบสินค้าก่อนจัดส่งเป็นการตรวจสอบคุณภาพสินค้าขั้นสุดท้าย เพื่อรับรองว่าจะไม่มีการส่งมอบสินค้าที่ไม่เป็นไปตามข้อกำหนดให้กับลูกค้า

นอกจากนี้ยังสามารถแสดงข้อมูลการค้นหาและรายงานสำหรับสินค้าที่รอตรวจสอบผ่านระบบได้ หรือแสดงข้อมูลบนบอร์ด (Kanban) โดยตั้งค่ารูปแบบการปรับข้อมูลให้เป็นปัจจุบันเพื่อแจ้งเตือนพนักงานฝ่ายควบคุมคุณภาพ โดยไม่ปล่อยผ่านงานใด ๆ ที่อาจส่งผลกระทบต่อคุณภาพ

แพลตฟอร์มการจัดทำรายงาน (Web Report Portal) เพื่อการตัดสินใจ

โดยทั่วไปการจัดทำรายงานเพื่อการจัดการจะให้ข้อมูลการบริหารจัดการต่าง ๆ ตามความต้องการของลูกค้าหรือลักษณะผลิตภัณฑ์ที่แตกต่างกัน และต้องส่งมอบให้ลูกค้าหรือพนักงานฝ่ายควบคุมภายในของบริษัท แพลตฟอร์มจัดทำรายงานเพื่อการจัดการของ ARES ประกอบด้วยแบบฟอร์มรายงานมาตรฐาน 56 แบบ และใช้รูปแบบที่แตกต่างกันในการจัดทำรายงานเหล่านี้ เมื่อป้อนรหัสต้นฉบับของรายงานเหล่านี้จะสามารถใช้เป็นข้อมูลอ้างอิงที่ครบถ้วนได้นอกจากนั้นยังสามารถเลือกรายงานที่มีเนื้อหาใกล้เคียงกันเพื่อทำการปรับปรุง แก้ไข เพื่อให้งานสำเร็จลุล่วงอย่างรวดเร็ว เมื่อคริสตัล แอพพลายด์ นำรายงานเหล่านี้เข้าระบบจัดการเรียบร้อยแล้ว การบริหารคู่ค้าหรือลูกค้าแต่ละรายจะมีความสะดวกยิ่งขึ้นและช่วยเพิ่มความพึงพอใจของลูกค้าอีกด้วย

ประโยชน์ที่ได้รับ

- ย่นระยะเวลาในการแก้ไขปัญหา ยกระดับความพึงพอใจของลูกค้าอย่างมาก

- ข้อมูลที่โปร่งใส บริหารจัดการการผลิตทันที จัดการปัญหาการผลิตและปัญหาลูกค้าอย่างรวดเร็ว

- ข้อมูลการจัดการการผลิตแบบผสมผสาน

- การจัดการและติดตามการผลิต

- ลดเวลาในการจัดทำรายงาน ช่วยลดเวลาการรับข้อมูลอีกขั้น

- หน้าจอใช้งานง่าย พนักงานตรวจสอบได้อย่างรวดเร็ว ลดเวลาการปฏิบัติงาน ลดจำนวนคอมพิวเตอร์ที่ใช้ในสายการผลิตให้น้อยลง

Visit on more on social media : Facebook Page

Call us : 0633253640