ACX

Advanced Ceramic X

ACX เป็นโรงงาน LTCC ที่ใหญ่ที่สุดในไต้หวันและเป็นหนึ่งในห้าอันดับแรกของโลก ก่อตั้งขึ้นในปี 2541 โดยเป็นบริษัทแรกในไต้หวันที่ใช้เทคโนโลยีเซรามิกเผาร่วมอุณหภูมิต่ำ (LTCC) เพื่อพัฒนาและผลิตส่วนประกอบและโมดูลความถี่สูงสำหรับการสื่อสารไร้สาย ทำอุตสาหกรรมด้าน OEM และ ODM ตัวเหนี่ยวนำ RF ที่ใช้เทคนิค LTCC ในการผลิตและให้บริการโมดูลสำหรับการสื่อสารไร้สาย สินค้าหลักๆของ ACX ประกอบด้วย Antennas, Baluns, Couplers, Filters, Multi-plexers, Power Dividers, RF Front-End Modules และ High Frequency Inductors

ตัวอย่างกระบวนการผลิตของ ACX

ปัญหาก่อนมีระบบ ERP

เนื่องจากใช้ระบบ ERP แบบเก่าควบคู่กันไปกับการทำงานแบบ manual ทำให้ข้อมูลในแต่ละแผนกไม่เชื่อมต่อกัน

- ไม่สามารถแสดงการทำงานหรือผลลัพธ์ต่างๆได้แบบ Real-Time

- เกิดปัญหาทำงานทับซ้อนและคาดเดาผลลัพธ์ที่ผิดพลาด

- แผนก IT ได้รับความเสี่ยงเนื่องจากไม่สามารถตรวจสอบการทำงานของ user ได้อย่างแม่นยำ

- ไม่สามารถจัดสรรต้นทุนการผลิต(เช่น ค่าไฟ เป็นต้น)ของแต่ละหน่วยผลิตได้

- รายได้และต้นทุนไม่สมเหตุสมผลกับสินค้าที่ผลิต

- ประสิทธิภาพในการควบคุมการทำงานต่ำ

- แผนกบัญชีเกิดปัญหาในการ reconcile ระหว่าง Invoice และต้นทุนการผลิต

- ต้องการให้บัญชีมี IFRS (มาตรฐานสากลรายงานทางการเงิน) เพื่อทำให้บริษัทเข้าตลาดหลักทรัพย์ได้

- ลูกค้าเจ้าใหญ่ต้องการให้สินค้าของ ACX อยู่ในระดับคุณภาพดีที่สุด(Tier1) จึงต้องมี “Product Resume” เพื่อสามารถตรวจสอบย้อนกลับการผลิตในสินค้าแต่ละชิ้นได้อย่างถูกต้อง

ระบบและโมดูลที่ใช้

ผลลัพธ์หลังจาก Implement ระบบจาก ARES

งานด้านบัญชี

- ข้อมูลการทำงานทั้งองค์กรสามารถเชื่อมต่อกันได้หมด ทำให้งานแผนกบัญชีสามารถนำข้อมูลจากแผนกขาย แผนกซื้อ และแผนกคลังสินค้ามาทำงานต่อได้ทันและสามารถตรวจสอบได้อย่างแม่นยำ

- ระบบ ArgoERP มีฟังก์ชั่น IFRS อยู่แล้วทำให้พนักงานทำงานได้อย่างถูกหลักมาตรฐานสากลรายงานการเงิน

- สามารถจัดสรรค่าใช้จ่ายและรายรับในแต่ละโปรเจคหรือแผนกได้อย่างสะดวกและแม่นยำ

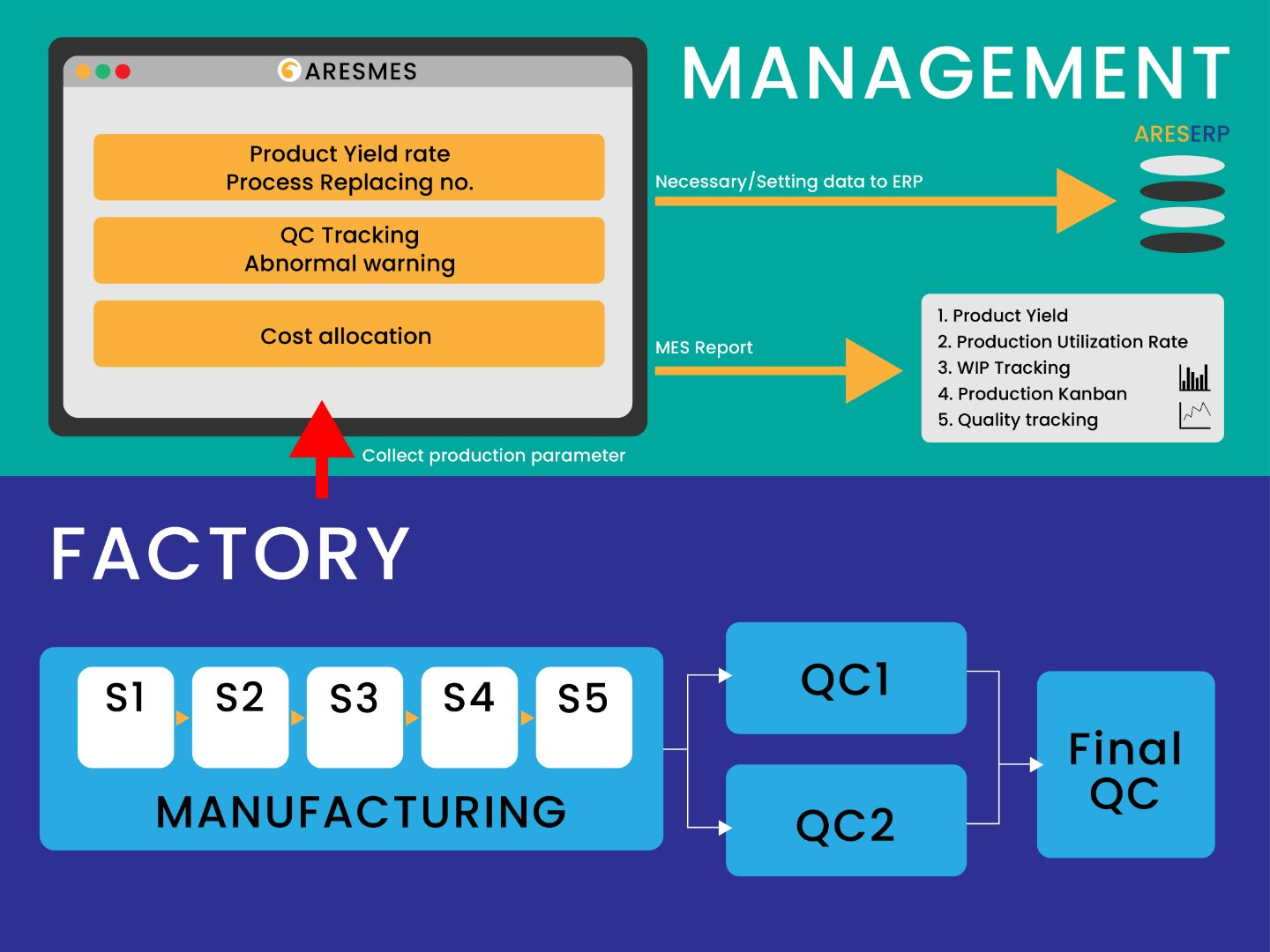

งานด้านผลิต

- ระบบช่วยจัดการตั้งแต่เตรียมตั้งแต่วางแผนการผลิตเพื่อไปเตรียมวัตถุดิบ ควบคุมกระบวนการผลิต จนไปถึงการส่งข้อมูลรวมไปถึงต้นทุนในแต่ละไลน์การผลิตกลับไปยังระบบ ERP เพื่อจัดสรรต้นทุนได้ถูกต้อง

- สามารถติดตามสถานะใบสั่งผลิต (MO) และ WIP ได้อย่าง Real-Time

สร้าง Product Resume

การสร้าง Product Resume จะเชื่อมต่อจากระบบ QR เพื่อสร้าง QR code และพิมพ์ข้อมูลการผลิตของแต่ละสินค้าออกมา ซึ่ง QR code สามารถตรวจสอบวัสดุที่ใช้ในการผลิต ขั้นตอนการ QC ว่าผ่านเกณฑ์การผลิตแล้ว เป็นต้น